.

.

سیمان (cement) توانایی چسباندن ذرات به یکدیگر و تولید جسمی یکپارچه را دارد و از ترکیب مصالح آهکی، رس، سیلیس و اکسیدهای معدنی در دمای ۱۴۰۰ تا ۱۵۰۰ درجه سانتیگراد ساخته میشود. با حرارت دادن مواد معدنی نام برده شده، کلینکر (clinker) تولید می شود. کلینکر به همراه گچ آسیاب می شود و انواع مختلف سیمان به دست می آید. اگر به کلینکر پوزولان اضافه شود، سیمان پوزولانی به دست می آید و با پودر کردن کلینکری که از اکسیدهای سیلیسی، آلومینیومی و آهنی بدست آمده، سیمان پرتلند تولید می شود.

شایان ذکر است که بتن دارای پوزولان به نسبت بتن با سیمان پرتلند با سرعت کم تری به مقاومت اولیه میرسد اما مقاومت نهایی آن، بیشتر از مقاومت بتن دارای سیمان پرتلند است.

سیمان در ایران در دو نوع سیمان پرتلند و پوزولانی و در تیپ های متنوع با درجه 1 الی 5 تولید می شود. اختلاف درجه بندی سیمان با کاربرد و محیط مصرف آن ارتباط مستقیم دارد. میزان سولفات، کلر و در معرض آب و هوا بودن، ترکیب مواد اولیه در تولید سیمان را تعیین می کند.

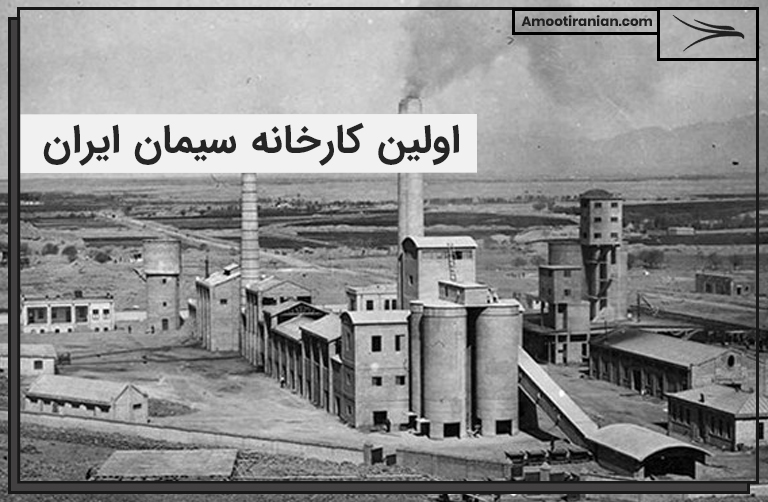

ساخت اولین کارخانه ی تولید سیمان در ایران در سال 1311 و در مجاورت کوههای بی بی شهر بانو و کوه سرسره در هفت کیلومتری جنوب تهران آغاز شد. پیش از آن، بیگانگان برای ساخت کلیسا، سفارت خانه و بنادر تجاری خود سیمان را به ایران وارد می کردند. تحولات کشور، ساخت پل و تونل ها و روند صنعتی شدن، ایرانی ها را ترغیب کرد تا در سال 1311 ساخت اولین کارخانه سیمان را آغاز کنند تا از واردات سیمان به کشور بی نیاز شوند.

بدیهی است که تهیه سیمان از منابع داخلی مملکت برای تأمین عمران و آبادی بسیار حائز اهمیت است. سرانجام روزنامه اطلاعات در هشتم آذر ۱۳۱۲ گزارشی از افتتاح اولین کارخانه سیمان در ایران منتشر کرد.

ماشینهای مرغوب اولین کارخانه سیمان ایران ساخت دانمارک و سوئد بودند و بهوسیله متخصصین دانمارکی و سوئدی نصب شده بودند. ساختمانهای فرعی این کارخانه نیز به وسیله وزارت طرق ایران ساخته شده بود. مدیر این پروژه آقای مهندس علی قلی خان سپاهی (مهندس راه و ساختمان) بود که بعدها نیز ریاست کارخانه را عهده دار شد. بیش از 500 نفر در اولین کارخانه ی سیمان ایران مشغول به کار بودند.

این کارخانه با توانایی تولید صد تن سیمان در روز شامل بخش های مختلفی نظیر دستگاه قوه بخار و تولید برق با قوه یک هزار و دویست اسب، دستگاه سنگ خورد کنی، آسیاب سنگ نرم کنی، آسیاب زغال نرم کنی، کوره چرخنده سیمان پزی، آسیاب سیمان کوبی، دستگاه گونی پرکنی، دارالتجزیه شیمیایی، کارخانه تعمیر و انبار اشیاء یدکی بود. مواد اولیه مورد نیاز این کارخانه به میزان فراوان و نزدیک به محل تأسیس کارخانه یافت می شد و در نتیجه توانایی تولید سیمان پرتلند با بهترین کیفیت و جنس را داشت.

نقل و انتقال مواد تماماً به وسیله ی ادوات الکتریکی، جرثقیل و خطوط آهنی انجام می شد. این خطوط در سراسر کارخانه کشیده شده بودند و دستگاه های نقلیه کوچک بر روی این خطوط تردد می کردند.

مواد اولیه و قطعه های سنگ وارد ماشین آلات می شدند و پس از طی مراحل مختلف و عبور از چندین ماشین و فرآیند پخته شدن، وارد آسیاب سیمان کوبی که بلندترین دستگاه کارخانه بود، می شدند و از آن جا سیمان بدست آمده به گراورفوق وارد می شد. گراورفوق محل پر کردن کیسه های سیمان و خارج کردن آن ها از کارخانه است.

با گذشت زمان، رونق ساخت و ساز و افزایش تقاضای سیمان، نیاز به کارخانههای بیشتر و افزایش تناژ تولیدی سیمان آشکار شد. از همین رو در سال ۱۳۱۴ کارخانه دیگری با ظرفیت تولید روزانه ۲۰۰ تن سیمان خریداری شد و در سال ۱۳۱۵ در مجاورت کارخانه قبلی عملیات ساختمانی آن شروع و در سال ۱۳۱۶ بهره برداری از واحد دوم آن آغاز شد.